Design For test

Naast DFM (Design For Manufacturing) is DFT (Design For Test) een zeer belangrijk onderwerp in het ontwerp van een pcb. Hierbij willen we in samenspraak met de klant de nodige support bieden om het ontwerp zo sluitend mogelijk te testen.

Om dit tot een goed einde te brengen, is het belangrijk ons al zo vroeg mogelijk te contacteren (liefst voor de start van de layout zodat we, samen met de designer, DFT volledig kunnen doornemen).

Op deze pagina staan de belangrijkste zaken opgesomd die wij aanbieden van PCB testen.

Page Automated Test Platform

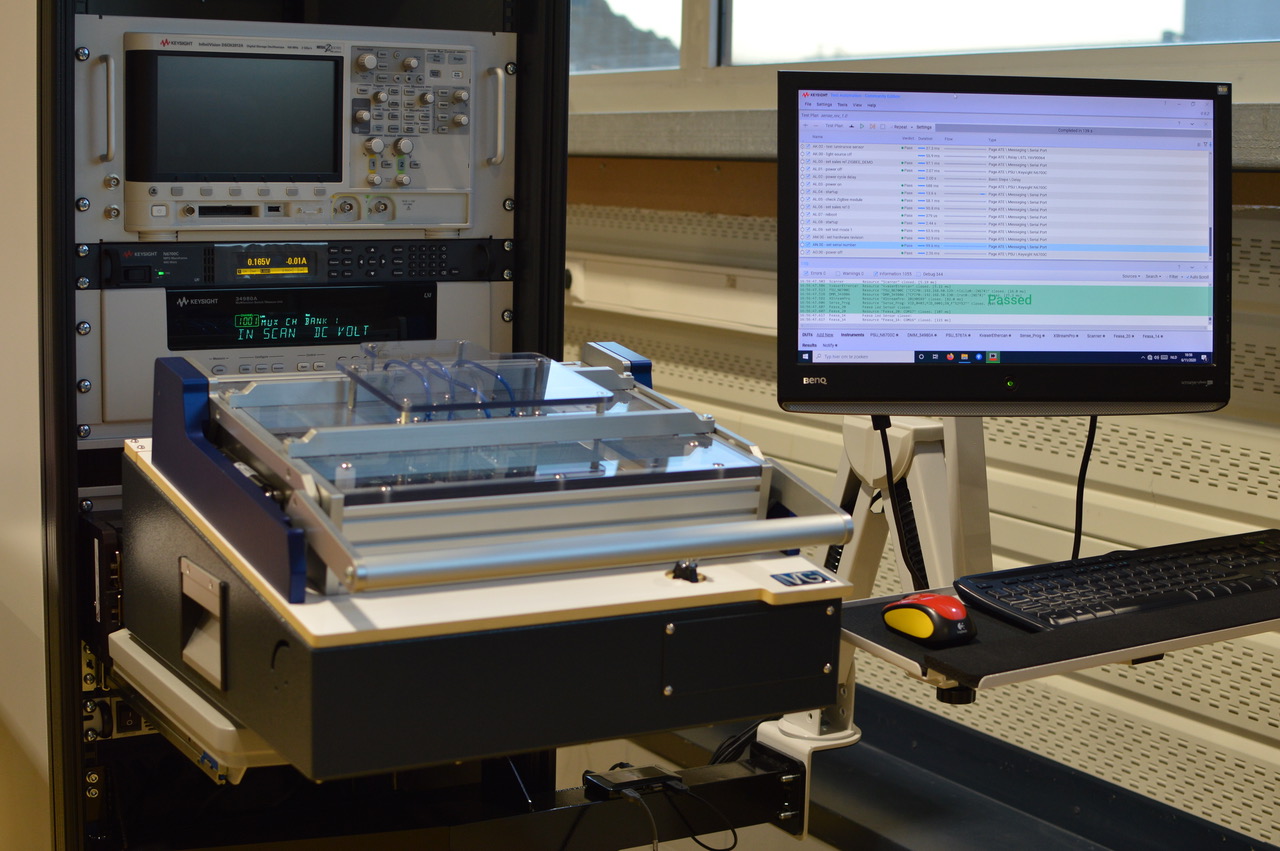

Een volledige test kan bij Page worden ontwikkeld op ons zelfgebouwde testplatform. Hierbij voorzien wij het volgende:

- Ontwikkeling van de test fixture op maat van de te testen PCB. Een VPC-connector (G12) zorgt voor een betrouwbare verbinding met de testtoren, hierbij is een breed gamma aan I/O mogelijk inclusief perslucht.

- Programmatie van de testsequentie volgens gedefinieerde specificaties, gebaseerd op OpenTAP. Deze open source test sequencer werd door Keysight Technologies en Nokia gelanceerd in 2019. Met de ontwikkeling van custom plugins kunnen we inspelen op test functionaliteit en optimalisatie, bv. parallel programmeren/testen van PCB’s.

- Bijhouden van testresultaten die later door de klant kunnen worden opgevraagd. Om fouten in productie te voorkomen, bv. bij nieuwe firmware of een revisie wijziging, maakt de testsequentie gebruik van data uit ons ERP systeem.

- De testtoren bevat verschillende meetinstrumenten: voedingen, scoop, DMM, multiplexer,… en kan naar behoeven worden uitgebreid. Programmeren van diverse microprocessoren en FPGA’s behoren ook tot de mogelijkheden.

Momenteel hebben we twee operationele testtorens.

Voor bijkomende informatie kan u terecht bij de afdeling: engineering.

Flying Probe

We beschikken over 2 Takaya flying probe testers (FPT), de APT9411. Info, zie hier.

Om dit toestel efficiënt in te zetten is goede schema & print informatie nodig. We werken liefst met standard output files, meest voor de hand liggend is de IPC-D-356 file (Ultiboard, Cadstar, P-CAD/Protel/Altium... kan dit genereren).

Voor de goede werking is het nuttig dat de print getekend werd met een gelinkt schema, zodat alle netten een naam hebben.

Functionele testen

Een functionele testopstelling kan door de klant toegeleverd worden, ofwel kan dit door ons gebouwd worden. De functionele test is een belangrijke hulp om eventuele fabricagefouten snel op te sporen. Hierbij gaan we op strategische plaatsen de nodige metingen uitvoeren, en zaken aansturen. Doel is altijd een maximale testcoverage te bereiken.

Boundary scan

In de firma hebben we een boundary scan ontwikkel- en testomgeving (Provision van JTAG Technologies). Indien het ontwerp boundary scan enabled componenten bevat, kan een zeer uitgebreide boundary scan test uitgevoerd worden. Ook complexe footprints, zoals BGA en QFN laten toe om toch op pin niveau getest te worden via boundary scan.

Voorbeelden van typische boundary scan testen zijn:

- Interconnectie testen

- Pull up / Pull down weerstanden

- I2C / SPI / … communicatie simuleren

- Memory testen (Flash / DDR / …)

- Pin aansturen of inlezen ter ondersteuning van functionele testen

Diverse meetinstrumenten

Hieronder staan enkele voorbeelden van wat we allemaal in bezit hebben:

- Keysight DSOX2012A oscilloscopen

- Fluke 175 True RMS DMM’s

- Rigol RSA5032 TG Spectrum analyser 9kHz – 3,2GHz

- TTI 1906 (high resolution multimeter)

- Weetech WK140 programmeerbare kabeltester

- Klimaatkast Heraeus HT-7010 (-70°C - +180°C)

- Signaal generatoren, counters, …